|

Kuru kum

kalıplar, yaş kum kalıplara benzer şekilde hazırlanır ve 15-350˚C

arasındaki sıcaklıklarda kurutulurlar. Bağlayıcı görevi yapan

kilin tüm suyunu kaybetmemesi için 400˚C sıcaklığın üzerine

çıkılmamalıdır. Zira tüm suyun kaybolması kumların mukavemeti

üzerinde yıkıcı bir etki yapar.

Kurutma

öncesinde metalin döküleceği kalıp boşluğunun yüzeylerine uygun

bir karışım sürülerek veya püskürtülerek bu bölgede daha yüksek

sertlik ve refrakterlik elde edilebilir.

Kurutmada

kaybedilen zaman başlıca dezavantajı teşkil eder. Kalıp boşluğu

yüzeyinin 2-2,5 cm. Derinliğine kadar kurutulması ile hazırlanan

kabuğu kurutulmuş kalıplar, kuru kum kalıp yönteminin bir başka

türü olmaktadır.

Kuru kum

kalıplarda serbest nem buharı olmadığından kalıp havalandırması

problemi çok azalmaktadır. Daha düşük geçirgenlikli kumların

kullanılabilmesi, bu yöntemle daha iyi döküm yüzeyi elde etmek

imkanı sağlar. Yaş kum kalıp yöntemine nazaran, nem kontrolü daha

az kritiktir. Ayrıca kalıbın dökümünden önce bir müddet beklemesi,

yaş kum kalıplarda olduğu gibi kuruma ve yüzeyin gevrekleşmesi

gibi sorunlara yol açmaz.

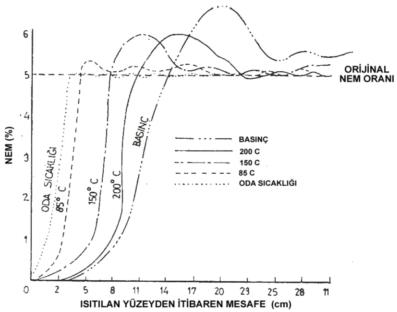

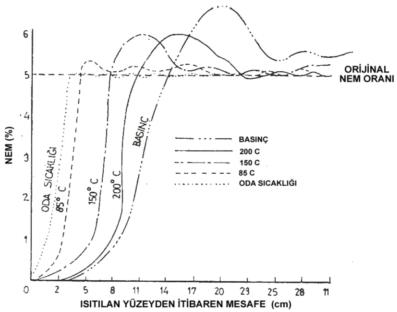

Şekil SEQ

Şekil \* ARABIC 1 Kurutma sıcaklığının nem dağılımına etkisi

Yüzey

kurutmada, ısıtma esnasında buharlaşan nem, kum içinde her yöne

yayınabileceğinden, kurutma kendi kendine havada değil fakat bir

ısı kaynağı ile yapıldığında, sıcaklık artışına paralel olarak

önemli oranda bölgesel nem konsantrasyonu meydana gelebilir. Bunun

nedeni, ısıtılan yüzeyden uzak, soğuk bölgedeki kondensasyon

olayıdır. Bu davranış şekildeki (bkz. Şekil 1) eğride açıkça

görülebilir.

Oda

sıcaklığında nem yalnız kurutulan yüzeyden dışarı çıkar, oysa daha

yüksek sıcaklıklarda nemin hareketi ker iki yönde olmakta ve

kondensasyon bölgeleri meydana gelmektedir. Bu bölgelerde nem

oranının, orjinal değerinin %60 üzerinde bir değere ulaşabildiği

gösterilmiştir. Dalayısı ile bu tür kısmen kurutulmuş kalıplarda,

vakit kaybetmeden döküme geçmek gereklidir.

Yüzey kurutma

işlemi hamlaçlar, ısıtıcı lambalar veya elektrikli ısıtıcı

elemanlarla yapılabilir. Havadan tekrar nem kapmak ki, bu yalnız

havadan değil, kurutulmamış kısımlardan gelen nemi de içerir,

kurutma işleminden sonraki ilk 24 saat içinde yaklaşık olarak

%0,5-0,8 oranlarında nem olacak şekilde meydana gelir. Nemdeki bu

yükseliş mukavemette bir azalmaya neden olmakla beraber çok kısa

süreli bir ısıtmayla giderilebilir.

Özetlemek

gerekirse:

|

Kalıplama

yöntemi |

Parça

ağırlığı

(kg) |

En az cidar

kalınlığı (mm) |

Yüzey

pürüzlülüğü

(μm) |

Boyu

hassasiyeti

(mm/m) |

Çekme

dayanımı (mpa) |

Üretim hızı

(parça/saat) |

Gözeneklilik |

Hurda

miktarı |

|

Kuru kum |

>0,1 |

3,4 |

6,25 |

30-60 |

130 |

1-300 |

5 |

5 |

3-1:en az

5:en çok

Tablo SEQ

Tablo \* ARABIC 1 Kuru kum kalıplama yönteminin bir takım

özellikleri

Kuru kum

kalıplara

döküm yönteminin başlıca üstünlükleri:

·

Dayanımı ve metal erezyonuna karşı dayanıklılığı vakumdan daha

yüksektir.

·

Taşınırken bozulma tehlikesi daha azdır.

·

Yaş kum kalıplardaki gibi kalıplama sırasında nem miktarının

kontrolü kritik değildir.

·

Döküm sırasında buhar oluşmayacağından, bu nedenle ortaya çıkan

döküm kusurları söz konusu değildir.

·

Gaz geçirgenliği daha iyidir.

·

Kalıp havalandırması problemi çok azdır.

·

Daha düşük geçirgenlikli kumların kullanılabilmesi sayesinde daha

az yüzey pürüzlülüğü sağlanabilir.

Yöntemin

sakıncası ise kurutma işleminin kalıp hazırlama süresini uzatması

ve maliyeti arttırmasıdır.

|