| ANASAYFA |

|

FİRMA PROFİLİ |

|

ÜRÜNLERİMİZ |

|

İNSAN KAYNAKLARI |

|

İRTİBAT |

|

TEKNİK BİLGİLER |

|

|

ALAŞIM ELEMENTLERİNİN ÇELİKLERE ETKİLERİ

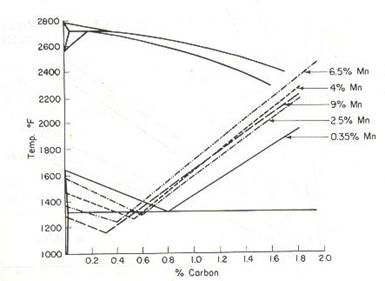

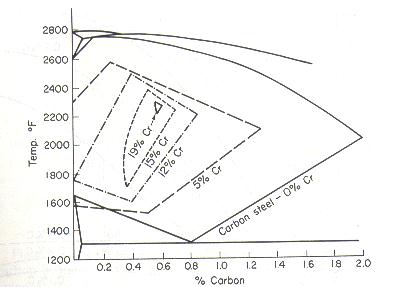

Çeliğe alaşım elementlerinin etkileri Maksimum %2,06 karbon içeren demir karbon alaşımları çelik olarak adlandırılır. Çelikler halen günümüzde en yaygın kullanılan malzeme grubunu oluşturmaktadır. Çelikler yalın karbonlu olabileceği gibi, çeşitli özelliklerin geliştirilebilmesi için bazı alaşım elementleri içerebilirler. Çelik bünyesinde bulunan elementler; istenerek katılan alaşım elementleri ve bunların yanında uzaklaştırılmak istenen, özelliklere kötü yönde etkili elementlerdir. Çeliklerin alaşım elementleri ve etkileri şunlardır: Karbon (C): Çeliklerin temel alaşım elementi olan karbon, çeliklerin üretim işlemleri sırasında yapıdaki yerini alır. Karbon miktarı, çeliklerin mekanik özelliklerini en çok etkileyen faktördür. Karbon, çeliğin akma ve çekme mukavemetini artırır, yüzde uzamayı, şekillenebilirliği ve kaynak kabiliyetini azaltır. İşlenebilirliğin ön planda olduğu çeliklerde karbon miktarı düşük tutulmalı, dayanım değerlerinin yüksek olması gerektiği durumlarda ise çeliğin karbon içeriği yüksek olmalıdır. Düşük karbonlu yumuşak çeliklerin şekillendirilmesi sırasında meydana gelebilecek en önemli problem mavi gevrekliktir. Bu olay karbon (ve/veya azot) atomlarının küçük çaplı olması nedeniyle kolay yayınmalarından kaynaklanır ve işleme sırasında kırılganlık yaratır. Mavi Gevreklik: Yumuşak çelikler 270-350 0C arasında şekillendirilirlerse küçük çaplı atomlar hızlı bir şekilde yayınır. Yayınan atomlar dislokasyonları kilitleyerek malzemenin akma sınırı noktasını yükseltir. Dolayısıyla malzeme daha gevrek davranır. Sözü edilen sıcaklıklar arasında çeliğin aldığı renk mavi olduğu için bu olaya mavi gevreklik denir. Mangan (Mn): Mangan da karbon gibi üretim işlemlerinde çelik yapısında yer alan bir elementtir ve çeliğin dayanımını arttıran etki gösterir. Bunun yanında sertleşebilme ve kaynak kabiliyetini de artırır, östenit kararlaştırıcı bir elementtir. Manganın en önemli özelliği kükürtle MnS bileşiği yapması ve demir kükürt FeS bileşiği oluşumunu engellemesidir. FeS sıcak kırılganlığa neden olur. Silisyum (Si): Silisyum oksijen giderici olarak kullanıldığı için çelik içinde yer alır. Çeliğin akma, çekme dayanımını ve elastikiyetini artırır. Çelik yapısındaki silisyum miktarı azaldıkça tufal yapma oranı artar. Silisyum ucuz bir alaşım elementidir, yaygın olarak yüksek elastikiyet gerektiren yay çeliklerinde kullanılır. Ayrıca elektriksel akım zaiyatını önleyen bir elementtir. Silisyum miktarı fazla olan filmaşinler çok küçük çaplara indirilmeleri zordur. Çünkü silisyum, malzeme tel haline getirilirken teli sertleştirir ve kopmalara neden olur. Filmaşinlerde bu yüzden düşük silisyum tercih edeler. Fosfor (P): Fosfor çeliğin akma ve çekme dayanımını arttırır, yüzde uzamayı ve eğme özelliklerini çok fazla kötüleştirir, soğuk kırılganlık yaratır, talaşlı şekillendirme kabiliyetini arttırır. Fosfor çelik içinde üretim işlemlerinden kalan bir elementtir ve istenmeyen özellikleri nedeniyle mümkün mertebe yapıdan uzaklaştırılır. Kaliteli ıslah çeliklerinde maksimum fosfor miktarı %0.045, asal ıslah çeliklerinde ise %0,035 dir. Kükürt (S): Akma ve çekme mukavemetine etkisi yok denecek kadar azdır. Fakat malzemenin yüzde uzamasına ve tokluğuna etkisi çok fazladır. Kükürt malzemenin tokluğunu ve sünekliğini önemli ölçüde azaltır. Ayrıca kaynaklanabilirliği kötü yönde etkiler. Kükürt demirle birleşerek FeS fazını oluşturur. Bu faz düşük ergime sıcaklığına sahip olduğu için haddeleme sıcaklığında ergiyerek sıcak kırılganlığa sebep olur. Bu olumsuz etki kükürdün manganla birleşmesi sağlanarak önlenir. Kükürt çelik içinde çeliğin üretiminden kalan bir elementtir ve yukarıda belirtilen istenmeyen özellikleri nedeniyle yapıdan mümkün mertebe uzaklaştırılır. Sadece talaşlı şekillendirilmeye uygun otamat çeliklerinde kükürt miktarı yüksek tutulur. Kaliteli ıslah çeliklerinde maksimum kükürt miktarı %0.045, asal ıslah çeliklerinde ise %0,035 dir. Krom (Cr): Krom paslanmaz çeliklerin temel alaşım elementidir. Krom, korozyon ve oksidasyon direnci sağlar. Sertleşebilme kabiliyetini artırır. Yüksek karbonlu çeliklerde aşınma direncini yükseltir. Krom karbon ile tane sınırlarında biriken Cr23C6 bileşiğini oluşturur. Oluşan bu bileşik paslanmaz çeliklerde tane sınırlarındaki krom miktarını paslanmazlık sınırı olan %12 nin altına çeker. Bu bileşik yüksek sıcaklıklarda karbon yayınımının hızlanması ile kolayca meydana gelir ve kaynaklı paslanmaz çeliklerde, kaynak dikişi yakınlarında kaynak bozulmalarına neden olur. Nikel (Ni): Nikelin darbe tokluğunu ve tavlı çeliklerde dayanımı artırır. Nikel östenitik paslanmaz çeliklerin kromdan sonra ikinci en önemli alaşım elementidir. Östenitik paslanmaz çeliklerde ki nikel miktarı %7-20 arasındadır. Nikel östenit kararlaştırıcı bir elementtir ve östenitik paslanmaz çeliklerin, adından da anlaşılacağı gibi oda sıcaklığında bile kafes yapısı KYM dir. KYM kafes yapısı östenitik paslanmaz çeliklere yüksek şekillendirilebilme özelliği kazandırır. Molibden (Mo): Tane büyümesini önler, sertleşebilme kabiliyetini artırır. Meneviş gevrekliğini giderir. Meneviş sıcaklığından yavaş soğumalarda bazı alaşımların tane sınırlarında karbür çökelmesi meydana gelir, bu da kırılganlığa neden olur. Molibden bu olumsuz etkiyi ortadan kaldırır. Ayrıca molibden çeliklerin sürünme dayancına ve aşınma direncini yükseltir. Alaşımlı takım çeliklerinde önemli bir alaşım elementidir. Paslanmaz çeliklerde özellikle oyuklanma korozyonunu engellediği için korozyon direncini önemli ölçüde artırır. Bazı mikro alaşımlı çeliklerde nitrür veya karbonitrür oluşturan alaşım elementi olarak molibden kullanılır. Kobalt (Co): Alaşımlı takım çeliklerinde kullanılan bir alaşım elementidir. Takım çeliklerinin sıcakta sertliğini muhafaza etmesi için kullanılır. Tungsten (W): Aşınma direncini artıran, sıcakta sertliğin muhafazasını sağlayan bir alaşım elementidir. Özellikle hız çeliklerinde olmak üzere alaşımlı takım çeliklerinde yaygın olarak kullanılan bir alaşım elementidir. Vanadyum (V): Tane küçültme etkisi yaparak çeliklerin akma ve çekme dayanımlarını oldukça artırır. Ayrıca sertleşebilme kabiliyetini artırır, menevişleme ve ikinci sertleşmede olumlu etkileri vardır. Alaşımlı takım çeliklerinde kullanım yeri olan bir alaşım elementidir. Vanadyum, tane küçültücü ve karbür yapıcı etkisi ile,mikro alaşımlı çeliklerde niyobyum ve titanyum ile birlikte kullanılan bir mikro alaşım elementidir. Mikro alaşımlı çeliklerde alaşım elementleri toplamı %0,25 i geçmez. Bu elementler tek, ikili ve üçlü kompozisyonlar halinde mikro yapı içerisinde oluşturdukları karbonitrür çökeltileri ile tane boyutunu inceltmelerinin yanı sıra çökelti sertleşmesi mekanizmasıyla dayanımı artırırlar. Titanyum (Ti): Vanadyum gibi tane küçültücü etkisi vardır. Ancak bu etkisi vanadyumun etkisinden daha yüksektir. Mikro alaşımlı çeliklerde mikro alaşım elementi olarak kullanılır. Ayrıca paslanmaz çeliklerde krom karbürün olumsuz etkisini giderebilmek için karbür oluşturucu alaşım elementi olarak kullanılır. Niyobyum (Nb): Mikro alaşımlı çeliklerde tane küçültme etkisi en yüksek olan mikro alaşım elementidir. Paslanmaz çeliklerde titanyumun yaptığı etkiye yapar ve titanyumla birlikte veya tek başına kullanılır. Alüminyum (Al): Oksijen gidermek için kullanılır. Akma dayanımını ve darbe tokluğunu arttırıcı etki gösterir. Yüksek alüminyum miktarı sürekli dökümlerde nozul tıkanmalarına sebep olur. Ayrıca alüminyumun tane küçültücü etkisi vardır, nitrasyon çeliklerinin temel alaşım elementidir. Bazı mikro alaşımlı çeliklerde de nitrür ve karbonitrür oluşturan mikro alaşım elementi olarak da kullanılır. Kalay (Sn): Akma ve çekme dayanımlarını pek etkilemez, fakat sıcak haddelemelerde sorunlar yaratır. Kalay düşük ergime sıcaklığına sahip bileşikler yaparak haddeleme sırasında kopmalara neden olur. Bakır (Cu): Akma ve çekme dayanımını arttırır, yüzde uzamayı ve şekillenebilirliği azaltır. Soğuk çekilebilirliği kötü yönde etkiler. Bu yüzden filmşinlerde ki bakır oranın olabildiğince düşük olması istenir. Korozyon dinencini yükselten etki gösterir. Kurşun (Pb): Haddelenebilirliği azaltır. Haddeleme esnasında kopmalara neden olur, yüzey kalitesini olumsuz yönde etkiler. Sürekli dökümlerde sorunlara sebebiyet verir. Kurşun çeliklerin talaşlı şekillendirme kabiliyetine artırır, bu yüzden otomat çeliklerinde alaşım elementi olarak kullanılır. Azot (N): İstenmeyen bir elementtir. Azot kırılganlığına neden olur, eğme özelliklerini çok kötüleştirir. Hidrojen (H): Hidrojen gevrekliğine neden olur. Azottan daha tehlikelidir. Malzemenin elastikiyetini azaltır. ALAŞIM ELEMENTLERİNİN ALÜMİNYUM ALAŞIMLARINA ETKİLERİ Alüminyum alaşımları üretim metodları esas alınarak işlem ve döküm olmak üzere iki ana alt gruba ayrılabilir. Bu da, imal usullerinin farklı ihtiyaçları olduğunu gösterir Plastik deformasyonla şekillendirilen işlem alaşımlar, döküm alaşımlardan oldukça farklı mikro yapı ve kompozisyona sahiptir. Her ana grup içindeki alaşımlar, ısıl işlem yapılabilir ve yapılamaz alaşımlar olmak üzere, iki alt gruba ayrılabilir. Isıl işlem yapılabilir alaşımlarda, yaşlandırma ile dayanım artışı sağlanabilirken, ısıl işlem yapılamayan alaşımlar ise katı eriyik, pekleşme, dağılım mukavemetlenmesi ile mukavemetlendirilir. İşlem Alüminyum Alaşımları: 1xxx Ticari saflıkta Al (>%99Al) Yaşlandırılamaz 2xxx Al-Cu alaşımları Yaşlandırılabilir 3xxx Al-Mn alaşımları Yaşlandırılamaz 4xxx Al- Si alaşımları Eğer magnezyum varsa yaşlandırılabilir 5xxx Al-Mg alaşımları Yaşlandırılamaz 6xxx Al-Mg-Si alaşımları Yaşlandırılabilir 7xxx Al-Mg-Zn alaşımları Yaşlandırılabilir Döküm Alüminyum Alaşımları: 1xxx Ticari saflıkta Al Yaşlandırılamaz 2xxx Al-Cu alaşımları Yaşlandırılabilir 3xxx Al-Si-Cu veya Al-Mg-Si alaşımları Biraz yaşlandırılabilir 4xxx Al-Si alaşımları Yaşlandırılamaz 5xxx Al-Mg alaşımları Yaşlandırılamaz 7xxx Al-Mg-Zn alaşımları Yaşlandırılabilir 8xxx Al-Sn alaşımları Yaşlandırılabilir Isıl İşlem Uygulanamayan İşlem Alüminyum Alaşımları: 1xxx Serisi Alaşımlar: Bu alaşımlar minimum %99,0 alüminyum, empürite olarak da silisyum ve demir içerirler. Dayanım artışı için %0.12 bakır ilavesi yapılabilir. Bu alaşımlar yüksek oranda haddelenerek levha veya folyo haline getirilerek kullanılırlar. 1100 alaşımının tavlanmış durumda çekme mukavemeti 90 MPa dır. 3xxx Serisi Alaşımlar: Bu serinin en önemli alaşımı 3003 tür . Bu alaşım 1100 alaşımına %1,25 mangan ilavesi ile oluşturulur. 3003 alaşımının tavlanmış durumda çekme dayanımı 110 MPa dır. Bu da demek oluyor ki mangan ilavesi dayanım artışı sağlar. Bu serinin alaşımları iyi işlenebilirliğin gerektiği yerlerde kullanılabilen genel amaçlı alaşımlardır. 5xxx Serisi Alaşımlar: Bu serinin ana alaşım elementi olan magnezyum katı eriyik mukavemetlenmesi sağlar ve miktarı %5 e kadar çıkabilir. Bu serinin endüstride kullanılan en önemli alaşımı 5052 dir. Bu alaşım %2.5 Mg, %0,2 Cr içerir ve tavlanmış durumdaki çekme dayanımı 193 MPa dır. Isıl İşlem Uygulanabilen İşlem Alüminyum Alaşımları: 2xxx Serisi Alaşımlar: Bu seri alaşımlarının bir çoğuna bakırın yanında magnezyum ve düşük miktarlarda diğer elementler eklenir. 2xxx serisi alaşımları birim ağırlık dayanımının yüksek olması gereken uçak sanayi gibi alanlarda kullanılır. Bu alaşımlar katı eriyik mukavetlenmesi ve çökelti sertleşmesiyle dayanım kazanırlar. Endüstriyel uygulama alanı bulabilmiş en önemli alaşım 2024 alaşımıdır. 2024-T6 alaşımı %4,5 bakır, %1,5 magnezyum ve %0,6 mangan bulundurur ve çekme dayanımı 442 MPa dır. 6xxx Serisi Alaşımları: Mg2Si intermetalik bileşikleri, çökelti sertleştirilmesi ile dayanım artışı sağlar. En yaygın kullanılan alaşım 6061 alaşımıdır ve bu alaşım %1,0 magnezyum, %0,6 silisyum, %0,3 bakır içerir. 6061-T6 alaşımının çekme mukavemeti 290 MPa dır. Bu seri, otomotiv sektöründe genel amaçlı yapı elemanı olarak kullanılır. 7xxx Serisi Alaşımlar: Temel çökeltiler MgZn2 intermetalik bileşiğinden oluşur. Çinkonun ve magnezyumun alüminyum içersinde yüksek çözünebilirliği yüksek yoğunluklu çökeltilerin oluşmasını, bu da dayanımın oldukça yükselmesini sağlar. Bu serinin en önemli alaşımı 7075 tir ve bu alaşım %5,6 çinko, %2,5 magnezyum, &1,6 bakır ve %0,25 krom ihtiva eder. 7075-T6 alaşımının çekme dayanımı 504 MPa dır. Bu seri yüksek dayanımın gerekli olduğu yerlerde kendisine uygulama alanı bulur. Döküm Alüminyum Alaşımlarının Kompozisyonları: Döküm alüminyum alaşımlarının akıcılık ve besleyicilik gibi dökülebilirlik özellikleri, dayanım, süneklik ve korozyon dirençleri gibi geliştirilmiş alaşımlarıdır. Döküm alaşımlarının kimyasal kompozisyonu dövme alaşımlarının kimyasal kompozisyonundan farklıdır. Döküm alüminyum alaşımlarından pek çoğu ötektik reaksiyona neden olan düşük ergime noktaları, iyi akıcılık, ve dökülebilirlik sağlayan yeterince silisyum içerir (%5-12 Si). Akışkanlık, sıvı metalin bir kalıba doğru, erken katılaşma olmadan akam yeteneğidir. Dökülebilirlik ise alaşımdan iyi bir dökümün yapılabilmesine işaret eder. Alüminyum silisyum alaşımlarının özellikleri, a alüminyum matrisin katı eriyik mukavemetlenmesi, b fazının dağılım mukavemetlenmesi, ilk tane boyutu, şekli ve aynı zamanda ötektik oluşumu tayin eden katılaşmayla kontrol edilir. Kokil veya pres dökümde ki hızlı soğuma, tane boyutunu ve ötektik mikro oluşumu incelterek genellikle dayanımı yükseltir. Belirli alaşımlarda mikro yapıyı ve bu nedenle de dağılım mukavemetlenmesi düzeyini iyileştirmek amacıyla bor ve titanyum ilaveleri ile tane inceltme, ötektik yapıyı değiştirmek için sodyum veya stronsiyum kullanarak modifikasyon veya birincil silisyumu incelterek mukavemetlenme sağlamak için fosfor ilavesi yapılır. Döküm alüminyum alaşımlarında % 0;3-1,0 magnezyum ilavesi çökelti sertleşmesine bağlı dayanım artışı sağlar. Bakır, bazı döküm alüminyum alaşımlarında % 1- 4 oranlarda bulunur. Özellikle yüksek sıcaklıklarda dayanım artışı sağlar. ALAŞIM ELEMENTLERİNİNBAKIR ALAŞIMLARINA ETKİLERİ Arı bakır yumuşaktır, kolay işlenebilir, ısı ve elektrik iletkenliği lehim ve kaynak kabiliyeti yüksektir. Soğuk işlenebilir ve kaplanabilir. Yumuşak olduğu için talaş kaldırırken sıvama yapar, döküm kabiliyeti iyi değildir. Arı bakırın mukavemeti düşüktür. Arsenikli Bakır: %0,5 arsenik 400 0C da çekme dayanımını yükseltmek için bakıra eklenir. Gümüşlü Bakır: %0,03 gümüş ilavesi lehim işleminde yumuşamayı önler, yeniden kristalleşme sıcaklığını yükseltir. Kurşun, Tellüryum, Selenyum İçeren Bakır: Bakırın talaşlı imalata uygun hale gelmesini sağlar. Vida, mil ve vidalı makara parçalarının imalatında kullanılır. Berilyumlu Bakır: Berilyum ilavesi bakırın ısıl işlem ile mukavemet kazanmasını sağlar. Bakır Çinko Alaşımları (Pirinçler) Bileşiminde %37 den az çinko bulunan pirinçler yalnız a fazından oluşmuştur. Bunlara a pirinci denir. a pirincinin en özelliği soğuk şekillendirilebilme kabiliyetinin iyi olmasıdır. a pirinci yapısında kurşun bulunmadığı sürece sıcak şekillendirilebilirler. %37-47 arasında çinko içeren pirinçler a+b fazından oluşur. Bu pirinçlerin plastik şekil alabilme kabiliyetleri düşük, döküm ve talaşlı işlenebilme kabiliyetleri yüksektir. %47 ten fazla çinko içeren pirinçler ise b fazından oluşur. Bu pirinçlerin de döküm ve talaşlı işlenebilme kabiliyeti yüksektir. b fazı 456-468 0C arasında b1 fazına dönüşür ve b1 fazı b fazından daha sert ve gevrektir. b pirinci oda sıcaklığında zorlukla ve ancak küçük oranlarda soğuk şekillendirilebilir. Yüksek sıcaklıklarda ise (~500 0C ın üzerindeki sıcaklıklarda) kolayca şekil verilebilir. b pirinçlerinde bakır oranı az olduğu için düşük korozyon mukavemetine sahiptirler. Bu pirinçler kurşun ve kalay gibi elementlerin taneler arası saldırısına açıktır. Bakır çinko faz diyagramında artan çinko miktarı ile b fazından sonra ortaya çıkan fazların hiç biri plastik şekil vermeye uygun yapılar değillerdir. Kalay Bronzları (Geleneksel Bronzlar) Kalay bronzlarının en önemli özelliği yüksek mukavemet ve korozyon direncine sahip olmalarıdır. Yaklaşık %8 e kadar kalay içeren bronzlar a yapısındadırlar ve plastik şekil değiştirebilirler, soğuk işlenebilirler. %8-20 arasında kalay içeren bronzlar döküm ile şekillendirilmeye uygun malzemelerdir. Bronz içindeki kalay miktarı arttıkça dayanım da artar ve %20 kalay miktarına ulaşıldığında dayanım değeri maksimuma ulaşır. Kalay miktarının %20 yi aşması durumda ise yapı içerisinde oluşan intermetalik fazlara bağlı olarak dayanım değerleri düşer. Alüminyum Bronzları Bu bronzlar %3-13 arasında alüminyum içerirler. Yaklaşık %9 alüminyuma kadar plastik şekillendirilmeye uygundurlar. Alüminyum bronzları yüksek mukavemete, korozyon ve aşınma direncine sahiptir. Korozyon direncinin yüksek olması yüzeylerinde meydana gelen Al2O3 tabakasına bağlıdır. Alüminyum bronzları yüksek mukavemetli parçaların, dişlilerin, boruların yapımında ve deniz uygulamalarında kullanılabilir. Çinko ve nikel içeren alüminyum bronzları hafızalı metal olarak bilinir. Berilyum Bronzları %1-3 arasında berilyum içeren bronzlar bakır alaşımları içinde en yüksek mukavemete sahip ve en pahalı alaşımlarıdır. Çökelme sertleşmesi ile dayanım kazanırlar. Çekme dayanımı değeri 1380 MPa ve sertlik değeri 40 HRC ye kadar yükselebilir. Kıvılcım çıkarmayan bir alaşımdır, maden ocaklarında ki kazıcılarda kullanılırlar. Silisyum Bronzları Yüksek mukavemet ve ye korozyon direncine sahiptirler. Her türlü kaynağa uygundurlar. Isı değiştirici tüpler, basınçlı tüpler, boru, tank, perçin ve cıvata yapımında kullanılırlar. Alaşımlı Çeliklerde Alaşım Elementlerinin Yaklaşık Dağılımı

*Oklar listelenen elementlerin ferrittre çözünme veya karbürlerde birleşme eğilimlerini göstermektedir.

|

Copyright 2000 ©, Ataçelik Dökümhanesi. Design by A.O.K