| ANASAYFA |

|

FİRMA PROFİLİ |

|

ÜRÜNLERİMİZ |

|

İNSAN KAYNAKLARI |

|

İRTİBAT |

|

DÖKÜM BİLGİSİ |

|

|

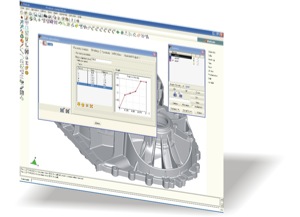

DÖKÜM SİMÜLASYONU HAKKINDA BİLGİLER Kaynak: dokumsimulasyonu.com sitesi DÖKÜM SİMÜLASYONLARINDA TANIMLABİLEN PARAMETRELER Döküm simülasyon programlarında neredeyse bütün alaşımların dökümü modellenebilir ve dökümhane ortamındaki herşey birebir programda tanımlanabilir. Başarılı sonuçlar elde edilmesindeki en önemli etken gerçek dökümhane şartlarının simülasyon programında tam ve doğru olarak girilmesine bağlıdır. Çünkü döküm ve katılaşma işlemi bu parametrelerden etkilenmektedir ve bunların modelleme esnasında eksik girilmesi yanlış sonuçlar verebilir. Döküm Simülasyon programlarında sınır şartları olarak tanımlanan bazı önemli parametreleri maddeler halinde incelenecek olursa; -Kullanılacak derece boyutları ve döküm boşluğunun koordinatları, -Dökülecek alaşım malzemesi ve özelliklerinin seçimi,

-Yolluk sistemi kesiti ve akış parametreleri, -Kalıp Malzemesi içinde ısı akışını kontrol eden özellikler, -Kalıp malzemesi seçimi, kum, kokil vb., -Döküm yöntemi seçimi, gravite, alçak basınç, yüksek basınç, hassas dökümvb.,

-Kalıplamada kullanılan soğutucular, yalıtım ve ekzotermik gömlekleri, -Kokil kalıplarda soğutma ve ısıtma kanalları, -Kaplamalar; ısı iletim katsayıları ve kalınlıklarıyla birlikte, -Kokil kalıplarda çevrim sayısı ve ön ısıtma değerleri, -Yolluk ve meme bağlantılarının yerleri, -Filtreler ve akış ölçerler, -Döküm sıcaklığı, -Termokopullar ve bağlandıkları yerler, -Cüruf Partikülleri, -Isı transfer katsayıları şeklinde olduğu görülmektedir. Bunların arasında malzeme ve özellikleri seçimi oldukça kapsamlıdır ve genellikle aşağıdaki maddeleri kapsar. Bunlar; Kalıp Malzemesi içinde ısı akışını kontrol eden özellikler Isıl iletkenlik katsayıları Özgül ısı değerleri Yoğunluk (özgül ağırlık) değerleri Başlangıç sıcaklığı (döküş sıcaklığı, kalıp sıcaklığı, kalıp öntav sıcaklığı)

Döküm Alaşımları; Katılaşma aralığı (liküdüs ve solidüs sıcaklıkları) Ergime gizli ısısı Katılaşma eğrisi Hacimsel değişim (çekinti) eğrisi değerleri de program tarafından bizlere verilebildiği gibi isteğe bağlı olarak manuel olarak değiştirilmesi mümkündür.

Isı Transfer Katsayıları Malzemeler Arası Isı Akışını Kontrol Eder Kalıp kaplamaları Hava boşlukları (air-gap) Soğutma kanalları (su soğutma, hava soğutma vb.) Yayınım, ışınım değerleri.

HANGİ DÖKÜM YÖNTEMLERİ MODELLENEBİLİR? Döküm simülasyon programları yardımıyla neredeyse dökülebilen tüm alaşımların aşağıda sıralanan döküm yöntemleriyle modellenmesi mümkündür. -Kum kalıba döküm -Kabuk kalıba döküm -Kokil kalıba döküm -Alçak basınçlı döküm -Hassas döküm -Yarı-katı döküm -Devirmeli döküm (tilt pour) -Disamatik ve sinto kalıplama dökümleri -Stropor döküm

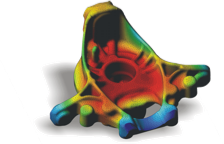

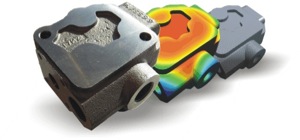

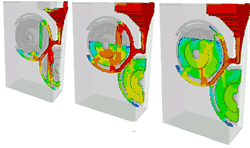

DÖKÜM SİMÜLASYONLARIYLA BELİRLENEBİLEN ÖZELLİKLER Modelleme sonucu döküm parça üzerinde neredeyse istenilen bütün özellikler belirlenebilir. Bunları sıralayacak olursak; -Kalıp dolumu esnasında sıvı metalin hızı, basıncı, yönü, türbilanslar, soğuk birleşme bölgeleri vb., -Ataçelik Döküm parçanın katılaşma süresi, -Döküm parça üzerinde oluşan sıcak noktalar, beslenmesi gereken noktalar ve modülleri, -Besleyici yeri ve boyutları,

-Parça üzerinde oluşan çekinti (makro porozite), -Niyama ve FCC gibi kriterlere göre mikroporozite tahmini, -Döküm parça kesitleri üzerinde soğuma süresince sıcaklık-zaman analizleri, -Döküm paça kesitleri üzerinde katılaşma zamanı analizi, -Döküm parçanın herhangi bir bölgesindeki sertlik ve çekme mukavemeti değerleri, -Döküm mikroyapısı, -Döküm parça üzerinde oluşan gerilme (stres) analizi, -Sıcak yırtılma riski taşıyan bölgeler, -Segregasyon analizi, -Yönlenmiş katılaşma analizi, -Doldurma ve katılaşma esnasındaki sıcaklık dağılımı, -Herhangi bir zamandaki sıvı faz, katı faz, kritik katı oranları, -Döküm parçada oluşan kritik katı oranına ve katıya bağlı sıcak nokta oluşumları, -Döküm parça hacim ve ağırlıkları, olarak sıralanabilir ve bunlar aynı zamanda hareketli görüntü formatlı video olarak oluşturulabilir. Görüntü sayısı, görüntü hızı ve gösterilecek veri aralığı kontrol edilebilir. Bu videolar www.atacelik.com Windowsun standard AVI formatında kaydedilerek, bilgisayarlarda fazladan bir yazılım ya da donanıma ihtiyaç duymadan izlenebilir.

DÖKÜM SİMÜLASYONLARININ KULLANILMASININ FAYDALARI Döküm simülasyon programlarının kullanım faydalarını genel olarak özetlemek gerekirse; -Döküm parça tasarımını; deneme yanılma yönteminde olduğu gibi, modeller, kalıplar hazırlamaya ve gereksiz hurda malzeme üretmeye gerek kalmadan bilgisayarda yapmaya olanak sağlaması, -Tasarım aşamasında, kaç tane ve hangi ebatta besleyicinin gerekli olduğunu ve nereye yerleştirilmesi gerektiğinin belirlenmesi, -Döküm için en uygun yolluk sisteminin seçilmesi, -Tasarımı yapılan parçanın simülasyonu yapılarak bilgisayarda döküm, katılaşma ve çekinti oluşumu gibi birçok sonucun görüntülenmesi, -Simülasyon sonucu elde edilen sonuçlardan faydalanarak gerekiyorsa tasarımda mümkün olan en iyi ve en ekonomik döküm için revizyon yapılabilmesi, -Döküm parça tasarım süresinin kısalması ve tek seferde başarılı üretim, -Yüksek kaliteli ve düşük maliyetli parçalar üretmek, -Teslimat gecikmelerini önleyerek müşteri ilişkilerini iyileştirmek ve pazar payını geliştirmek, -Teknik personelin eğitimi (tasarım aşamasında muhtemel hataları bilgisayar üzerinde deneyerek gördüğünden her bir parçada yeni bir şeyler öğrenmektedir), -Döküm hatalarını henüz tasarım aşamasında görebilmek.

|

Copyright 2000 ©, Ataçelik Dökümhanesi. Design by A.O.K