| ANASAYFA |

|

FİRMA PROFİLİ |

|

ÜRÜNLERİMİZ |

|

İNSAN KAYNAKLARI |

|

İRTİBAT |

|

DÖKÜM BİLGİSİ |

|

|

DÖKÜM PARÇALARINDA DİSTORSİYON ÖZET Döküm parçalarında distorsiyon,metallerin orijinal şeklini bozan eğrilme,çarpılma veya şişme gibi tüm hataların genel adıdır.Katılaşma ve oda sıcaklığı arasında,çekilme dışında oluşan deformasyonlardır.Katılaşması tamamlanmış olduğu halde sıcak mukavemeti düşük döküm parçalarda, kalıp içinde soğuma sırasında serbest çekilmenin gerçekleşmemesi nedeniyle iç gerilmeler oluşmaktadır.İç gerilmeler daha düşük sıcaklıklarda soğuk çatlaklara veya çarpılmalara neden olabilirler.Distorsiyon ve sıcak yırtılma yakından ilişkilidir.Distorsiyona neden olan kuvvetler,yeterince büyük veya kritik bir noktaya uygulanmış ise,sıcak yırtılma da meydana gelebilir.Dökümün farklı kısımlarının katılaşıp çekilmeye başladığı sürelerin farkından ve kalıbın sert bölgelerinden dolayı gerilmeler oluşabilir.Katılaşma zamanı farkları ve kalıp sınırlamaları,metalin normal çekilmesini sınırlar ve kuvvetin büyüklüğüne göre kalıntı gerilme,distorsiyon ve sıcak yırtılmalar oluşur.Isıl işlem,alaşımlama ve işleme distorsiyona neden olan diğer etkenlerdir. Anahtar kelimeler: Katılaşma, Distorsiyon, Sıcak yırtılma. 1.Giriş Her üretimde olduğu gibi dökümde de hatalı parçaların ortaya çıkması kaçınılmazdır.Hata oranı,parça boyut ve biçimi, malzeme ile döküm uygulamalarına bağlı olarak %30a kadar çıkabilir.Üretimin değişik aşamalarından kaynaklanabilen döküm hataları,parça,model,kalıp tasarımında,döküm sırasında ve bitirme işlemlerinde hatalar,yanlış malzeme seçimi gibi değişik nedenlerle ortaya çıkabilir [1]. Katılaşması tamamlanmış,ancak hala sıcak olması nedeniyle yeterli dayanıma sahip olmayan döküm parçalar kalıp içinde soğurlarken büzülme serbestçe gerçekleşemez,yani iç gerilmeler ortaya çıkar ise,kritik kesitlerde sıcak yırtılmalar oluşur.Yırtılma yüzeyi pürüzlü ve oksitlenmiş bir görünümdedir.Bu iç gerilmeler,daha düşük sıcaklıklarda soğuk çatlaklara veya çarpılmalara da neden olabilirler.Çarpılmaların bir diğer nedeni de,değişik kalınlıklardaki kesitlerin soğuma hızları arasındaki farklardır [1]. 2.Distorsiyonun Nedenleri Distorsiyonun nedenleri, katılaşma zamanı farkı, kalıp-metal genleşme farkı, ısıl işlem, metal bileşimi ve işleme prosesidir. 2.1.Katılaşma zamanı farkı Distorsiyon, tüm döküm proseslerinde yaygın bir sorun ve boyutsal tolerans kontrolünde önemli bir etmendir.Metal kütleleri katılaşıp oda sıcaklığına soğuduğunda, proses kontrol ve üretim yöntemlerine bağlı olarak çok büyük gerilmeler ortaya çıkar.Bu gerilmeler, katılaşma veya eş olmayan kesit kalınlıklarının soğuması sırasındaki ısıl farkların veya zayıf kalıp bölgelerinin çekilmesine gösterilen direncin sonucudur[2]. Gerilmeler,yapıda çok farklı biçimlerde bulunabilir,katılaşma veya soğuma sırasında,döküm parçada sıcak yırtılma veya çatlamaya neden olabilecek büyüklüğe ulaşabilirler.Kalın kesitlerdeki kalıntı çekme gerilmeleri,soğuma sırasında döküm parçayı çatlatabilir veya daha sonraki işleme aşamalarında bu gerilmeler artabilir.Bu durum,dökme demir gibi gevrek malzemelerde döküm sonrası işlemler sırasında meydana gelen açıklanamayan çatlamaların nedenidir[2].

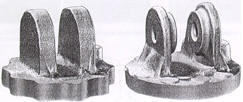

Şekil 1 Hatalı tasarımın döküm parçasında çarpılma eğilimini artırması[3]. Distorsiyonun nedeni, ince kesidin kalın kesitten önce katılaşıp çekilmesidir.Şekil1de kenar kısımlar,ağır olan orta bölgeden önce çekilmektedir.Ağır orta bölgenin çekilmesi,kenarlar tarafından engellenmekte ve böylece kenarlar yukarı doğru kalkmaktadır. Kenar kalınlığının arttırılması veya parça tasarımının değiştirilmesi ile bu sorun çözülebilir.Katılaşma zamanı farkına bağlı diğer bir örnek de Şekil2de görülmektedir[4].

Şekil 2 Dökme silindir kafası.Orijinal tasarım(solda) ve distorsiyonu önlemek amacıyla yeniden tasarım[5]. Şekil2de görülen silindir kafası,6,89MPa hidrostatik basınç altında çalışmaktadır.Orijinal tasarım ile,test ve servis koşullarında taşıyıcı kısımların tabanında çatlaklar oluşmuştur.Orijinal tasarımda,besleyicilerin yerleştirildiği dış tekerlek kesit ile taşıyıcı kesit orantılı değildir.Besleyiciler,nakliye öncesinde çıkartıldığı için gösterilmemiştir.İnce kesitte ilk katılaşan ve dış tekerlek kesitten beslemeyi zayıflatan metal,taşıyıcı kesitte kontrolsüz çekilmeye neden olmuştur.Yeniden tasarım,uygun yönsel katılaşma için dış tekerleklere doğru metal kesidini artırmıştır.Mukavemet kaybına neden olmadan,işleme maliyetlerini düşürmek için maça kullanılan delikler içeren ağır taşıyıcı kesidin azaltılması sağlanmıştır.Çatlamaya neden olan koşullar ortadan kaldırılarak döküm kalitesi arttırılmıştır.Döküm ve işleme kayıpları azaltılarak maliyet %9,4 düşürülmüştür[5]. Distorsiyon, besleyicinin yeri ve sayısına da bağlıdır. Besleyici sayısının distorsiyon üzerine etkisi aşağıdaki şekilde açıklanabilir.Tek bir sürekli besleyici kullanıldığında,döküm parçası besleyiciden önce katılaşır.Besleyicinin çekilme kuvvetleri,parçayı besleyiciye doğru büker ve çarpıtır.Uzun tek bir besleyici yerine,iki kısa besleyici kullanılması,distorsiyonu önlemektedir.Besleyicinin yeri, metal akışının dolayısıyla katılaşmanın yönünü ve metalin çekilmesini belirler.Besleyicinin yeri değiştirilerek eliptik (distorsiyon) yerine daire şekilli delik oluşumu sağlanabilir.Malzeme,mevcut kalıntı gerilmelere ilave olarak,servis koşullarındaki gerilmelerin etkisi altında kaldığında akma veya çekme mukavemeti aşılarak malzemede hasar oluşabilir.Bağlantılar ve dış duvarların kesişme noktalarında sıcak noktalar veya dış duvar kalınlığının eşit olmaması nedeniyle sıcak yırtılmalar meydana gelebilir.Bağlantı kalınlığı arttırılarak veya dış duvar kalınlığı azaltılarak eş kalınlık sağlanarak bu sorun giderilebilir [4]. Diğer bir tür distorsiyon,üniform kalınlıkta düz yüzeylerin iç bükey distorsiyonudur.İnce keside uygulanan kuvvet,bu bölgenin dışarı doğru distorsiyonuna yol açar.Yeterli tolerans ve tasarım değişikliği,çözüm olabilir.Şekil 3deki tekerlek göbeği ve tekerlek parmakları,janta göre daha hızlı katılaşmaktadır[4].

Şekil 3 (a)Tekerlek göbeği ve tekerlek parmakları,janta göre daha hızlı katılaşmaktadır (b)Distorsiyonu önlemek için yeniden tasarım[4]. Bunun sonucunda,jant-parmakbağlantılarında sıcak yırtılmalar,bağlantılarda parmakların uyguladığı çekilme kuvvetine dayanabilecek yeterli metal katılaşmış ise kalıntı gerilmeler oluşabilir ve jantın parmaklara uyguladığı kuvvet,tekerlek göbeğinde yer değiştirmeye neden olabilir.Parmak kalınlığı arttırılarak eşzamanlı katılaşma sağlanabilir,jantın uyguladığı kuvvete dayanabilmesi için U şeklinde parmak kesidi oluşturulabilir veya tasarım değişikliği ile yorulma mukavemeti arttırılabilir[4]. 2.2.Kalıp-metal genleşme farkı Döküm sırasında kalıp kumu taneciklerinin genleşmesi ve oluşan basma gerilmeleri sonucu kalıp yüzeyinde Şekil 4de görülen türde çatlama ve dökülmeler ortaya çıkabilir.Bu kusuru gidermek için,kum esaslı kalıp malzemelerinin genleşme özelliklerinin uygun olması çok önemlidir[1]. İnce duvar ile ağır iki bölge arasındaki bağlantılarda da sıcak yırtılmalar mevcut olabilir.Kalıbın dışı metalle,içi kalıp kumu ile temastadır ve kalıp ince kısımların çekilmesinden etkilenmez.Ağır bölgelerin varlığı,kalıbın ısı tutması ve rijitliği sorun olmaktadır.Merkezin çil olarak kullanılması, bağlantı duvar kalınlığının arttırılması ve ağır bölgelerin kalınlığının azaltılması veya tasarımın değiştirilmesi çözüm olabilir.Kalıp etkisi ile dikey kısımların dışarı bükülmesini önlemek için destekleyici çubuklar,kalıptaki çekilmeyi üniform hale getirmek ve distorsiyonu önlemek amacıyla bağlantı çubukları kullanılabilir[4].

Şekil 4 Kalıp malzemesinin genleşmesi sonucu oluşan hatalar[1]. Ekonomik olması açısından aynı zamanda hem besleyici hem de bağlantı çubuğu görevi gören bir yapı,iki kenar bölge arasındaki boyutu korumak için uygun olabilir[4]. Hassas döküm prosesinde kullanılan mum model düzgünlüğünün istatistiksel analizi üzerine yapılan çalışmada,farklı kalıp türlerinin modelin distorsiyonu üzerine etkisi incelenmiştir.Poliüretan kalıplar,silikon kalıplara göre daha düzgün modeller vermektedir.Poliüretan kalıp ile düşük basınç ve yüksek sıcaklıkta,uygun süre seçilerek düzgün modeller üretilebilmektedir.Kısa sürelerde daha düzgün modeller üretilmektedir ancak sürenin çok kısa olması,kalıptan çıkarılırken çok yumuşak olması nedeniyle distorsiyona neden olmaktadır.Elde edilen sonuçlar, boyutsal kararlılığı iyi döküm parçaların üretilebilmesi için CAD çizimlerinde gerekli toleransın verilebilmesine yardımcı olur.Poliüretan ve silikon kalıplar kullanılarak üretilen mum model boyutlarındaki değişmeler, Şekil 5de gösterilmiştir.Silikon kalıp kullanılarak üretilen mum modellerde distorsiyon daha fazladır.Silikon kalıptan üretilen modellerde ortalama değişim 0,63mm ve poliüretan kalıpta 0,23mmdir[6]. Döküm parçalarında hata,metal akış hızı ile ilgilidir.Hataları önlemede, kalıp yüzeyini koruyucu bir metal tabakası ile kaplamak için gerekli süre önemli bir parametredir. Genleşme,koruyucu metal tabakası oluşmadan gerçekleşirse hata meydana gelir.Bu açıdan döküm dizaynı,kalıp tertibatı,boğaz sistemi ve kalıp kumu özellikleri iyi ayarlanmalıdır. Döküm dizaynı açısından geniş düz yüzeyler,hızlı akış ve dolayısıyla yoğun ısı nedeniyle aşırı

Poliüretan kalıp Silikon kalıp Şekil 5 Mum modellerde distorsiyonun karşılaştırılması[6]. genleşme gösterirler.Kalıbın aşırı ısınması da kesikli akışa neden olur.Uygun boğaz yapısı ile veya tasarım değişikliği ile bu durum önlenebilir.Döküm tasarımı açısından uygun olmayan yarıçap,keskin köşelere neden olabilir.Yüzeyin serbestçe genleşmesi,bozulmuş ve kırık yapı oluşturur.Ayrıca iki taraftan ısı konsantrasyonu ile genleşme sıcaklığına hızlı ulaşılır.Geniş yüzeyli iç bükey veya dış bükey yüzeylerde kalıp şekli,genleşmiş yüzeyin kırılmasını teşvik eder.Yavaş ve kesikli akışa eğilim nedeniyle düz yüzeylerden daha risklidir.Kalıp tertibatı da diğer bir parametredir.Kalıbın model yüzeyine çok yakın olması,üniform olmayan akış,sert ve yumuşak bölgeler ve dolayısıyla üniform olmayan genleşme hızı meydana getirir.Bunun sonucunda kum kayar ve kalıp yüzeyinin bir kısmı,komşu yüzeyin içine doğru genleşir ve kum yüzeyinde oluşan çatlak,metalde çökmeye neden olur.Bu nedenle,büyük numunelerin uygun olmayan kalıba dökülmesi engellenmelidir.Uygun akış hızını engelleyecek tertibat ise metal tabakası oluşmadan önce genleşmeye neden olur.Derin olmayan kalıp kullanımı sonucu hızlı genleşen kum,mekanik özelikleri olumsuz yönde etkiler.Uygun metal akışını engelleyen,kesikli metal akışına neden olan ve kalıp yüzeyinin üniform olmayan ısınmasına yol açan boğaz sistemi de uygun değildir[3].

Şekil 6 Sıcak deformasyonun düşük olması nedeniyle kabuklanma ve eğrilme[3]. Kalıp-metal genleşme farkı açısından,kalıp kumu özelliklerinin de uygun olması istenir.Karbon içeren katkı miktarı düşük ve sıcak deformasyonu az olan kalıp kumu,genleşmenin elverişsiz olmasına neden olur.Kumun tane boyut dağılımı ve şekli de önemli bir parametredir.Normal genleşme kontrolünü sağlayan karbon içeriği yüksek katkıların yetersiz olması,yer yer çökmelere veya kabarmalara neden olur.Yine bir kalıp kumu özelliği olan sıcak deformasyonun düşük olması nedeniyle,yüksek sıcaklıkta kum gevrek hale gelir ve genleşme sırasında kırılır(Şekil 6)[3]. 2.3.Isıl işlemin etkisi Çeliklere su verme işleminde,özellikle büyük parçalar hızla soğutulduğunda çatlar hatta bazen birkaç yerinden kopar.Bunun nedeni,büyük parçada ısıtma ile hacim artışı meydana gelmesi ve sonradan hızla soğutma sonucu,bölgesel sıcaklık farkları nedeniyle dönüşümün parçanın her yerinde aynı olmamasıdır.Hacim değişmeleri,iç gerilmelere neden olur ve sünek olmayan yerler çatlar.Soğutma hızının düşük tutulması ile bölgesel sıcaklık farkları az olduğundan iç gerilmeler,parçayı çatlatacak kadar kuvvetli olmaz.Ayrıca özellikle, su verilmiş karbonlu çeliklere,kullanılmadan önce tavlama işlemi uygulanarak çatlama tehlikesi giderilir[7].

Şekil 7 Yumuşatma tavı sonunda düzensiz soğumanın,döküm parçasında çarpılmaya neden olması[3]. Isıl işlem sırasında uygun destek sağlanmaması sonucunda döküm parçalarında çarpılma meydana gelebilir(Şekil 7)[3].Kalınlık arttırılarak daha iyi besleme yapılır,çekilme ve ısıl işlem sırasında gerilme dağılımı düzenlenerek çarpılma azaltılabilir[4]. 2.4.Metal bileşiminin etkisi Metalin iç gerilme içermesi,bileşim ile ilgilidir.Bazı metaller,parçanın boyutuna ve soğuma hızına normalin üstünde duyarlıdırlar.Yanlış bileşim alaşımın mukavemetinde azalmaya ve böylece normal gerilmelere karşı bile dayanıksız hale gelmeye neden olabilir.Yanlış ergitme tekniği ise,yüksek çekilme özelliğine sahip bileşim oluşturulmasına yol açar.Metal bileşiminin çekilme üzerinde doğrudan etkileri vardır.Şekil 8de % 0,14ten fazla fosfor içeriği nedeniyle dişler arasında çekilme görülmektedir.Düşük karbonlu çeliklerde toplam çekilme,yüksek karbonlu çeliklerden daha fazladır.Demir dışı alaşımlarda çekilme,katılaşma aralığı genişletilerek veya katılaşmaya yardımcı katkılar kullanılarak azaltılabilir.Metal bileşiminin dolaylı etkisi,kalıp duvarının hareketi üzerinedir.Kalıp duvarının hareketi,metal basıncı ve kalıp direnci nedeniyle gerçekleşir.Metal basıncı ve kalıp direncinin büyüklüğü,metal bileşimi ile ilgilidir[3]. Katılaşmanın son aşamasında (yani sıvı metalin % 80 katı içerdiği durumlarda) ilk ve son oluşan dendritler arasındaki uyum durumu,sıcak yırtılmanın metalurjik nedenidir.Sıcak yırtılma,geri kalan % 20 kadar sıvının metalurjik sıcaklık aralığının uzunluğuna bağlıdır.Eğer bu % 20 sıvı sabit sıcaklıkta katılaşırsa,sıcak yırtılmaya eğilim de büyük miktarda azalır.Sıcak yırtılmalar,katılaşma aralığı gösteren metallerde meydana gelir.Yani saf ve ötektik alaşımlar sıcak çatlama pek göstermezler.Bunun nedeni, katılaşmanın sabit sıcaklıkta olmasıdır. Dökme

Şekil 8 Düşük karbonlu çeliklerde fosfor içeriğinin fazla olması nedeniyle dişler arasında çekilme[3]. demirin kimyasal bileşimini ötektik noktasına yaklaştırırsak, yırtılmaları önlemiş oluruz.Diğer taraftan kır dökme ve temper dökme demirler, ikinci katılaşma ve ikinci grafitleşme aşamasında grafit kustuklarından, genişlediklerinden yırtılmazlar[8]. 2.5.İşlemenin etkisi İşleme ile kısmi bir gerilim giderme söz konusu ise,işleme sırasında veya sonrasında çarpılmalar meydana gelebilir.İşleme öncesinde gerilimlerin giderilmesi (gerektiği hallerde parçanın düzeltilmesi) çözüm olabilir[3].

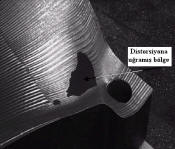

Şekil 9 Döküm parçada işleme nedeniyle oluşan distorsiyon[9]. Fan kanatlarının bitirme işlemlerinden önce bir kaba işleme prosesi uygulanır.Fan kanatlarının üretiminde,farklı hacimdeki bölgelerde soğuma hızındaki değişimler,grafit çökelmesi sonucu katılaşma sırasında genleşme ve kalıbın genleşmesi nedeniyle oluşan distorsiyon,işleme prosesi sırasında önemli miktarda metal kaybına neden olur.Kalıp duvarının incelmesine,performans ve ömrün azalmasına yol açar.Döküm geometrisi,kanatların üretiminde kullanılan kalıp distorsiyonu daha doğru olarak tahmin edilerek geliştirilebilir.Elde edilen tasarım bilgileri ile kalıp tasarımı daha doğru olarak yapılabilir.İşleme önemli ölçüde azaltılarak kalıp ömrü arttırılabilir[9]. Düşük ve yüksek hacimli malzeme bölgelerinin karışımından oluşan dökümlerde önemli distorsiyon önemli bir sorundur.Distorsiyonun miktarı kalıp tasarımına bağlıdır ve distorsiyonun değişkenliği işleme prosesini gerektirir.Döküm parçalar eş kalınlıkta değildir ve çekilme hızı,kesitteki malzeme hacmine bağlı olduğundan distorsiyon meydana gelir.Kalın kesitlerde iç gerilmeler,sıcak yırtılma veya soğuk çatlaklara neden olurken çekme ve basma gerilmeleri birlikte kalıp distorsiyonuna yol açar.Ağırlığı azaltmak ve mukavemeti sağlamak amacıyla döküm içine yerleştirilen eş kalınlıkta parçalar,soğumanın son aşamalarında gerilmelere ve dolayısıyla soğumuş döküm parçada kalıntı gerilmelere,distorsiyon,sıcak yırtılma veya soğuk çatlaklara neden olur[9]. Diğer bir etken de döküm malzemesine uygulanan üniform çekilme toleransının doğruluğudur.Çekilme için yer sağlamak amacıyla model daha büyük yapılabilir ancak döküm parçasının çekilmesi kalıp tarafından sınırlanabilir.Önce katılaşan ince kesitlerin genleşmesine yer sağlamak için dökümün daha kalın kesitleri şişebilir.Bu olay,sünek demir dökümlerde grafit çökelmesi olarak adlandırılır.Ergimiş malzeme eklendiğinde,kalıp malzemesinin ısıl genleşmesi ile kalıp büyüyebilir.Bu olaya kalıp genişlemesi adı verilir[9]. İşleme prosesi sırasında,döküm parçanın temas yüzeylerinde distorsiyonun fazla olması,malzeme kaybının da fazla olmasına neden olur.Bunun sonucunda,kalıbın prosese uygun temas yüzeyini bozan ve servis ömrünü kısaltan kalıp duvarının incelmesi nedeniyle,döküm parçasında maliyeti yüksek ve telafi edilemeyen zararlar meydana gelir.Şekil 9da distorsiyon ve işleme sonucu kalıp kırılması gözlenmektedir.Tek bir döküm parçanın ön işlemesi, 35 saat sürmektedir[9]. 3.Sonuçlar Gerilme ve distorsiyonun nedeninin gerçek kesit kalınlığının kendisi değil,soğuma sırasında oluşan sıcaklık farkı,∆T olduğunun bilinmesi önemlidir.Bu nedenle,üniform kesitli ancak farklı soğuyan yoğun kütle dağılımlarına sahip döküm parçaları da yüksek gerilmelere ve distorsiyona eğilimli olabilir.Bu sorun,∆T düşürülerek gerilmenin ve distorsiyonun azaltılması ile çözülebilir.Üniform soğuma sağlamak için geliştirilmiş çeşitli yöntemler mevcuttur.Bunlar;çil kullanımı,zorlamalı seçici soğutma yapılması veya kumun bazı döküm bölgelerinden uzaklaştırılarak diğer yüzeylerde kullanılmasıdır[2].Katılaşma modelleri de fiziksel döküm parametrelerinin hesaplanmasında önemli ölçüde başarılı olmuştur.Kalıpmetal yapısında katılaşma fiziğinin anlaşılması ve matematiksel olarak ifade edilmesi,bu modellerle sağlanmıştır.Ancak tüm bu veriler,hatalar ve mekanik özelliklerin haritalanmasında kullanılmalıdır.Katılaşma modellerinde,bir sonraki adım bu haritalamanın gerçekleştirilmesidir[10]. Kırılgan dökümlerde distorsiyonun diğer bir önemli nedeni dökme parça soğuyup çekilirken kalıbın uyguladığı sınırlayıcı kuvvetlerdir.Bu sorunun tek çözümü,tasarımın değiştirilmesi veya bağlantı çubukları kullanılarak serbest kesitlerin bağımsız hareketinin önlenmesidir[2]. Düşük soğutma hızı ile bölgesel sıcaklık farkları azaltılarak iç gerilmelerin,parçayı çatlatacak kadar kuvvetli olması önlenebilir.Su verilmiş karbonlu çeliklere,kullanılmadan önce tavlama işlemi uygulanarak çatlama tehlikesi giderilebilir[8].Kalınlığın arttırılması ve dolayısıyla daha iyi besleme yapılması,çekilme ve ısıl işlem sırasında gerilme dağılımının düzenlenmesi ile çarpılma azaltılabilir[4]. Demir dışı alaşımlarda çekilme,katılaşma aralığı genişletilerek veya katılaşmaya yardımcı katkılar kullanılarak azaltılabilir ve böylece döküm parçanın distorsiyonu minimum düzeye KAYNAKLAR [ 1]Aran, A., 1993.Metal Döküm Teknolojisi, İ.T.Ü. Makine Fakültesi, Birsen Yayınevi.[2]Metals Handbook, Dimensional Tolerances and Allowances,1988.9th Edition,Vol.15 Casting,616-617. [3]Analysis of Casting Defects,1974.Chp.32 Warped Castings, American Foundrymens Society,129-131. [4]Casting Design Handbook,1962.American Society for Metals,57-64. [5]Blair,M. and Stevens,T.L.,1995.Steel Castings Handbook, Part 3-4: Designing Castings and Manufacturing of Castings, Steel Founders Society of America. [6]Yarlagadda,P.K.D.V. and Hock T.S.,2003.Statistical analysis on accuracy of wax patterns used in investment casting process, Journal of Materials Processing Technology. [7]Ersümer, A., 1980.Çelik Döküm, İ.T.Ü. Makine Fakültesi, Birsen Yayınevi. [8]Ersümer, A., 1986.Demir Döküm, İ.T.Ü. Makine Fakültesi, Birsen Yayınevi. [9]Mavromihales,M., Mason,J. and Weston,W.,2003.A case of reverse engineering for the manufacture of wide chord fan blades (WCFB) used in Rolls Royce aero engines, Journal of Materials Processing Technology,134,279-286. [10] Stefanescu,D.M. and Pang,H.,1998.Modeling of casting solidification stochastic ordeterministic?, Canadian Metallurgical Quarterly,37,229-239. Burcu ERTUĞ 1(*), Akın ODABAŞI1, Niyazi ERUSLU1, Okan ADDEMİR11 İTÜ Kimya-Metalurji Fakültesi, Metalurji ve Malzeme Mühendisliği Bölümü |

Copyright 2000 ©, Ataçelik Dökümhanesi. Design by A.O.K